利用法¶

1. グラフィカルユーザーインターフェース¶

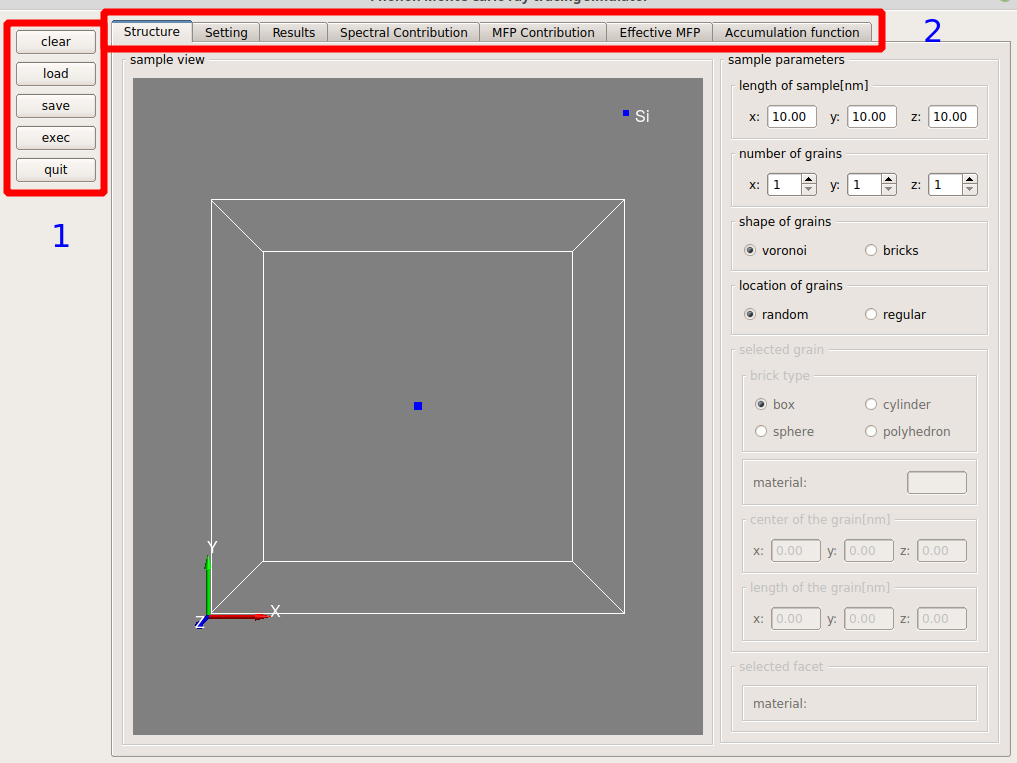

1.1 ソフトウェアの外観¶

一番の印を付けた枠はシミュレーションの基本設定を示します。

clear: 現在のシミュレーションのすべての設定を消去します。load: 既存のシミュレーションの設定をファイルから読み込みます。save: 現在のシミュレーションの設定をファイルに書き出します。exec: シミュレーションを実行します。quit: ソフトウェアを終了します。

二番の印を付けた枠はソフトウェアの中心機能のタブを示します。

各タブの役割はこの後の説明のとおりです。

ソフトウェアの処理の流れ:

これらのタブの役割は順々に以下のとおりです。

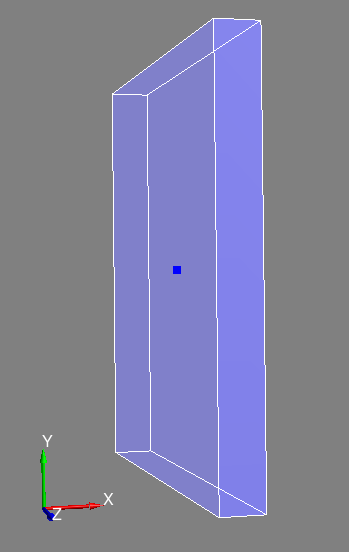

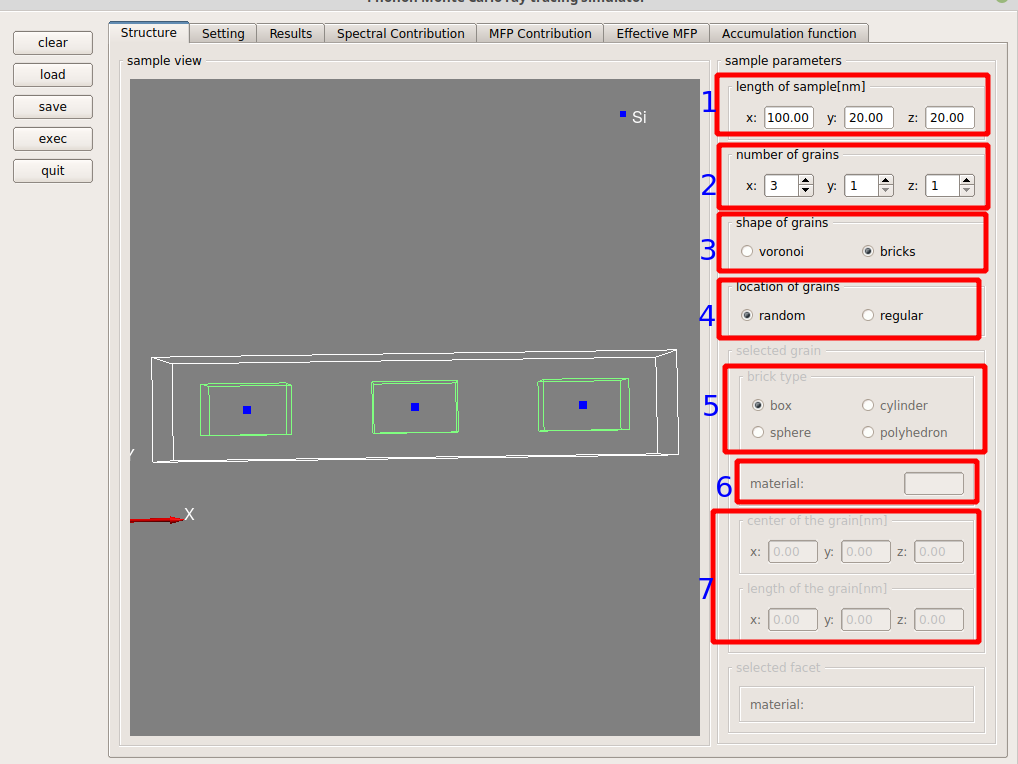

1.2 構造の指定¶

各枠の役割は以下のとおりです。

length of sample: シミュレーション領域の長さを指定します。number of grains: ナノ構造体の中にある粒界の数を指定します。shape of grains: 各粒界の形状をボロノイ(voronoi)とブロック(brick)から選びます。

Note

ボロノイ 形状は粒界が ボロノイ図 のアルゴリズムで生成されることを意味します。

この形状はランダムに分布された点と点の間に垂直面を描くことで得られます。

現実の例では、粒界の大きさは対数正規分布で分布しますので、

最終的な熱伝導率には少ししか影響しません。

location of grains: 粒界の配置をランダムにするか等間隔にするかを指定します。

5. brick type: 各ブロックの形状を 直方体(box) 、 円柱(cylinder) 、 球(sphere) 、 多面体(polyhedron)

から選びます。このブロック形状は一つの粒界が選択された際に設定できます。

粒界に 多面体(polyhedron) を設定すると別のウィンドウが開き、 STL ファイルの形状を粒界に指定できます。

シミュレーションに STL ファイルを用いる例は こちら を参照してください。

material: 各粒界の材質を指定します。

Note

新しい材質を選ぶには、その前に材質の成分表にその材質を追加しなければなりません。

Setting-> material table-> add material の順で材質の表に新しい材質を追加できます。

center of grain: 各粒界の位置を指定します。粒界のひとつが選択された際にその粒界に対して設定できます。

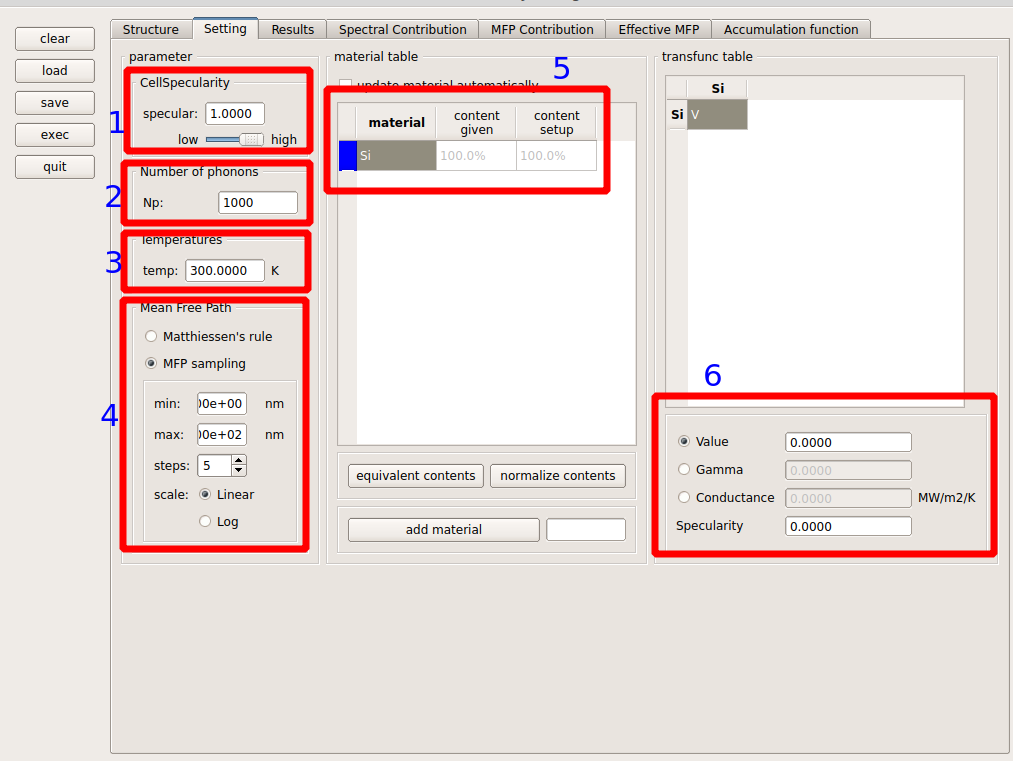

1.3 基本設定¶

この図はこのソフトウェアの基本的な設定を示します。印が付いた各枠の役割は以下の説明のとおりです。

CellSpecularity: シミュレーションする領域の外側表面の鏡面性を指定します。

Tip

鏡面性の既定値は1です。これはフォノンが外側の表面で鏡面反射することを意味します。 固体系でのフォノン輸送のシミュレーションに便利です。

Number of phonons: 輸送の見積もり使われるフォノンの数を指定します。推奨値は``1000``です。Temperatures: シミュレーションでの温度を指定します。

Note

シミュレーションでの温度が固体のフォノン特性の計算で用いた温度と異なる場合は 温度依存のシミュレーションは経験的な式から平均自由行程(MFP)を決定することで実現できます。 より高い精度を実現するには温度依存の固体系のフォノン特性を第一原理計算から計算して入力ファイルでその値を直接使用することを提案します。

4. Mean Free Path: 平均自由行程サンプリング法をサンプリング範囲と点数と共に指定します。

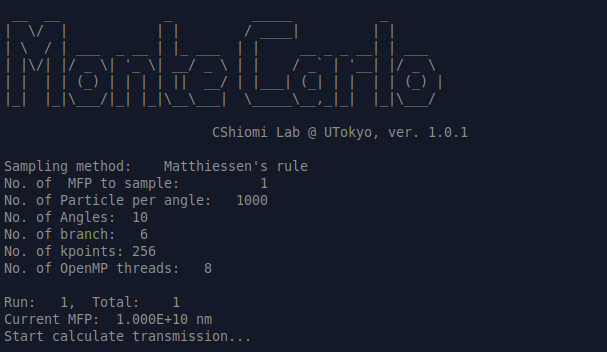

シミュレーションには マティーセン則(Matthiessen's rule) を使用すること推奨します。

Note

MFP sampling をクリックすると、追加の設定欄が開き、ここでサンプリング点数と共にサンプリング範囲を選択します。

Note

マティーセン則(Matthiessen’s rule)では実効的な平均自由行程(effective MFP)が次の公式から計算されます。

ここで、 \(\Lambda_{bulk}\) は固体中でのフォノン・フォノン散乱を考慮したフォノンの平均自由行程です。 \(\Lambda_{bdy}\) は境界散乱による平均自由行程(MFP)です。

平均自由行程サンプリング法 では、フォノン・フォノン散乱は上記の式に頼らずにモンテカルロ法による光線追跡法で直接的に考慮されます。

フォノン・フォノン散乱を考慮するため、粒子に自由行程 \(-\Lambda_{bulk} \mathrm{In}R\) が与えられます。

ここで \(R\) は0から1までの一様分布の乱数です。

自由行程の終点において、フォノン・フォノン散乱が発生するとし、そこからの新しい方向と新しい自由行程がその粒子に与えられます。

5. material table: 材質の成分表を指定します。

シミュレーションに新しい材質を加えるには``add material`` の隣のテキスト入力欄にその新しい材質の名前を記入し、

add material をクリックします。

Note

この成分表は各粒界の材質を指定する際に使用されます。そして各界面での透過関数と鏡面性の指定に使用されます。 しかしながら、これは異なる粒界のシミュレーションを読み込むこととは等価ではないことに気を付けてください。

transfunc table: 二つの材質の界面での透過関数transmissionと鏡面性specularityのパラメタを指定します。

Note

透過関数 の既定値は 0.5です。これは半分の確率でフォノンが界面を通過することを意味します。

これは diffuse mismatch model に基づく妥当な仮定です。

鏡面性 の既定値は 0 です。これはフォノンが界面での透過あるいは反射の後に拡散的に散乱することを意味します。

つまり、界面との衝突でフォノンは入射角の情報を失い、反射角は Lambert’s cosine law に基づき選択されます。

Warning

多結晶材質でのフォノンの輸送をシミュレーションする際は透過関数に0の値は避けなければなりません。 さもなければ、フォノンは局所的な領域に捕らわれ、致命的なエラーを起こします。

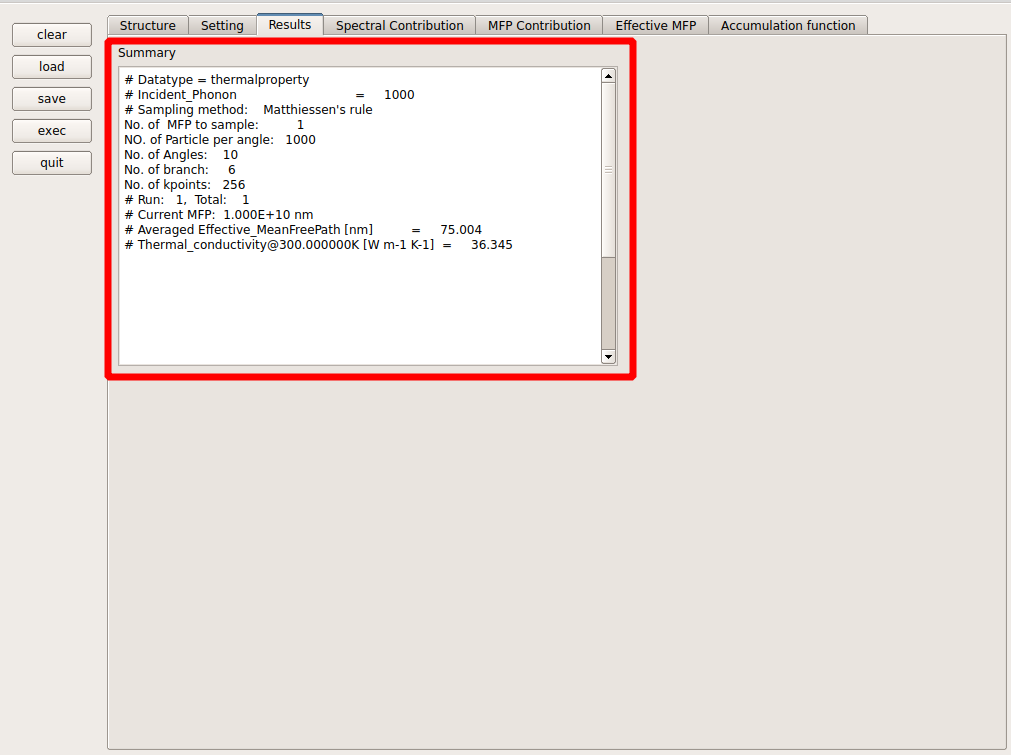

1.4 熱伝導率¶

シミュレーション終了時の主要な出力です。情報が自明となるように出力されています。

このテキスト欄にはナノ構造の平均された 実効的な平均自由行程 や

熱伝導率 などの有用な情報が出力されています。

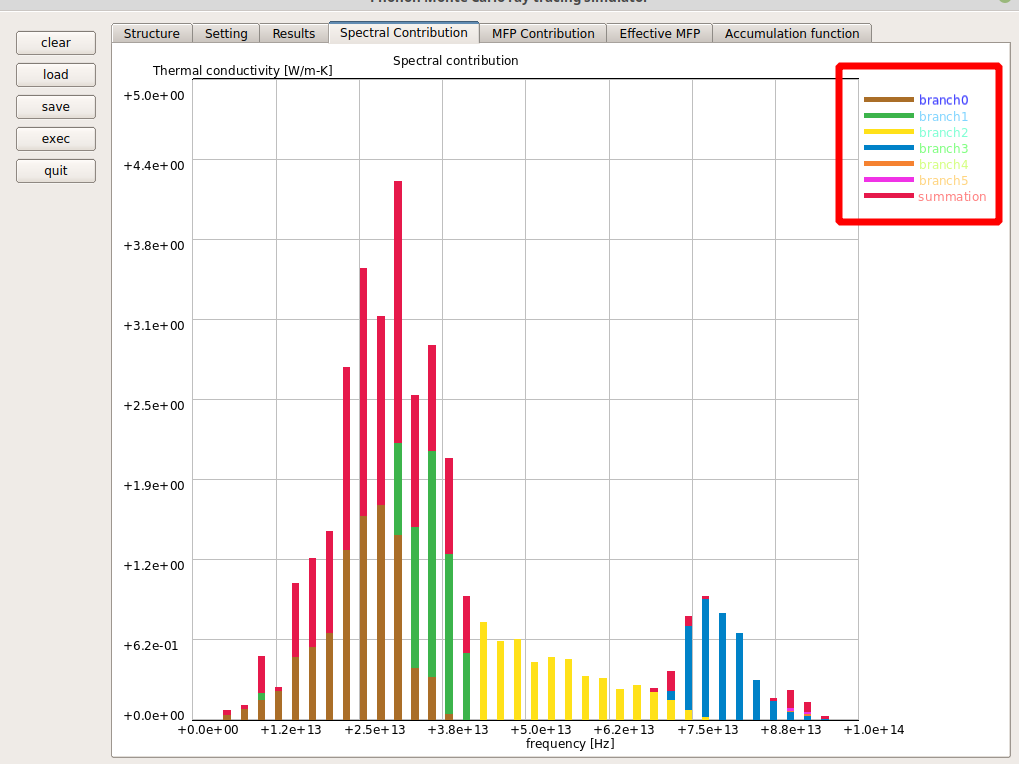

1.5 周波数スペクトルの寄与¶

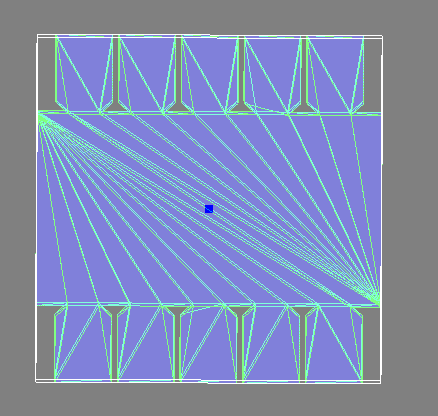

異なる周波数でのフォノンのスペクトルです。 異なる色は異なるフォノンブランチからの寄与を表します。 凡例欄をダブルクリックすると、異なるブランチからの寄与の表示を切り替えられます。

この図は熱伝導率の異なるフォノンブランチからの寄与をその周波数帯と合わせて明確に示します。

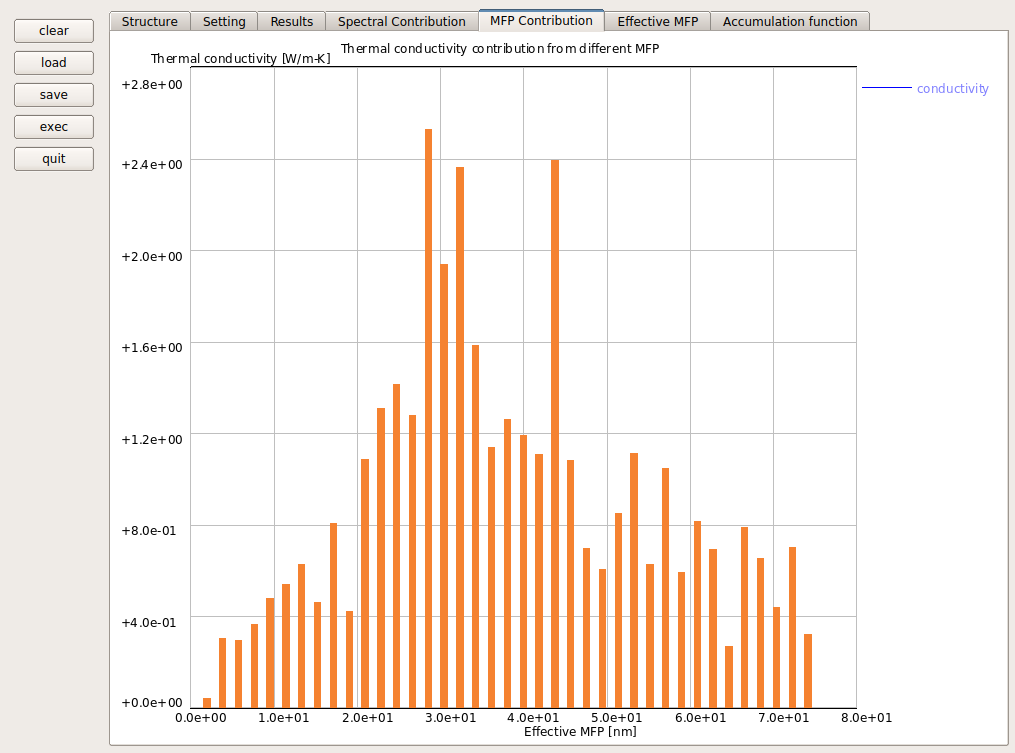

1.6 平均自由行程の寄与¶

異なる平均自由行程のフォノンの熱伝導率への寄与です。 この図からナノ構造では平均自由行程 10-70 nm のフォノンの熱伝導率への寄与が 主要であることが分かります。

Note

このシミュレーションの結果は この範囲に特徴的な長さをもつナノ粒子や界面を差し込むことで、 主要なフォノンをさらに散乱させて熱伝導率を下げることを示唆しています。

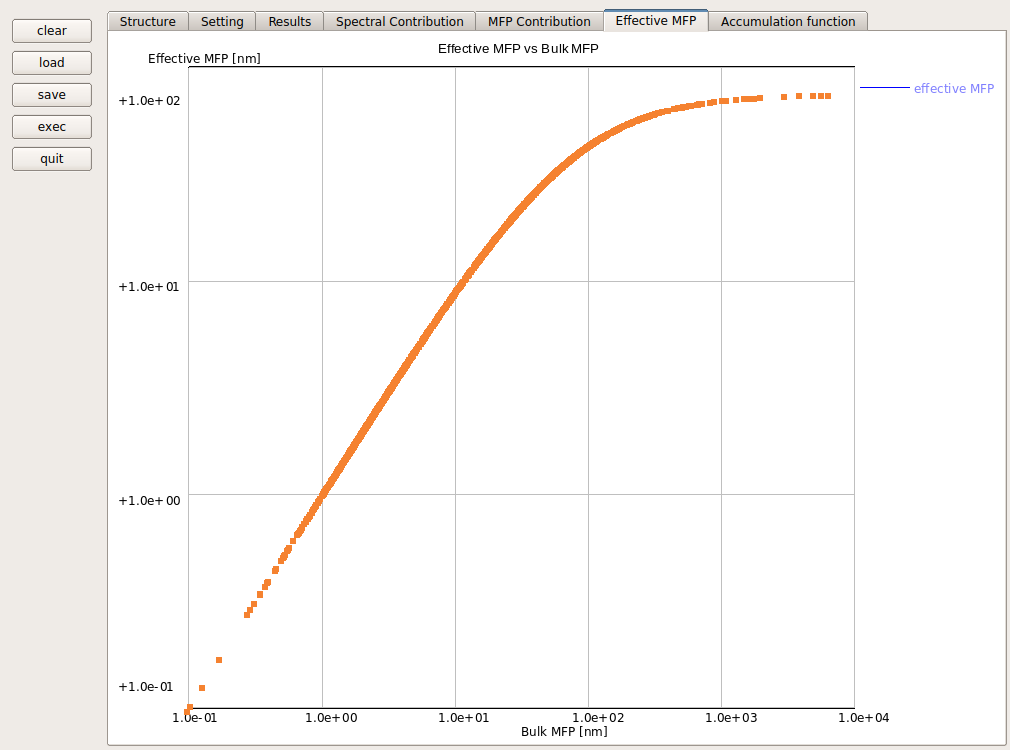

1.7 実効的な平均自由行程¶

この図は固体中での平均自由行程に対するナノ構造での実効的な平均自由行程を示しています。 平均自由行程は広い範囲(0.1 nm から 10000 nm)に分布することが分かります。 しかしながら、ナノ構造ではフォノン界面散乱により 実効的な平均自由行程は比較的に狭い範囲(0.1 to 100 nm)に分布に縮小します。

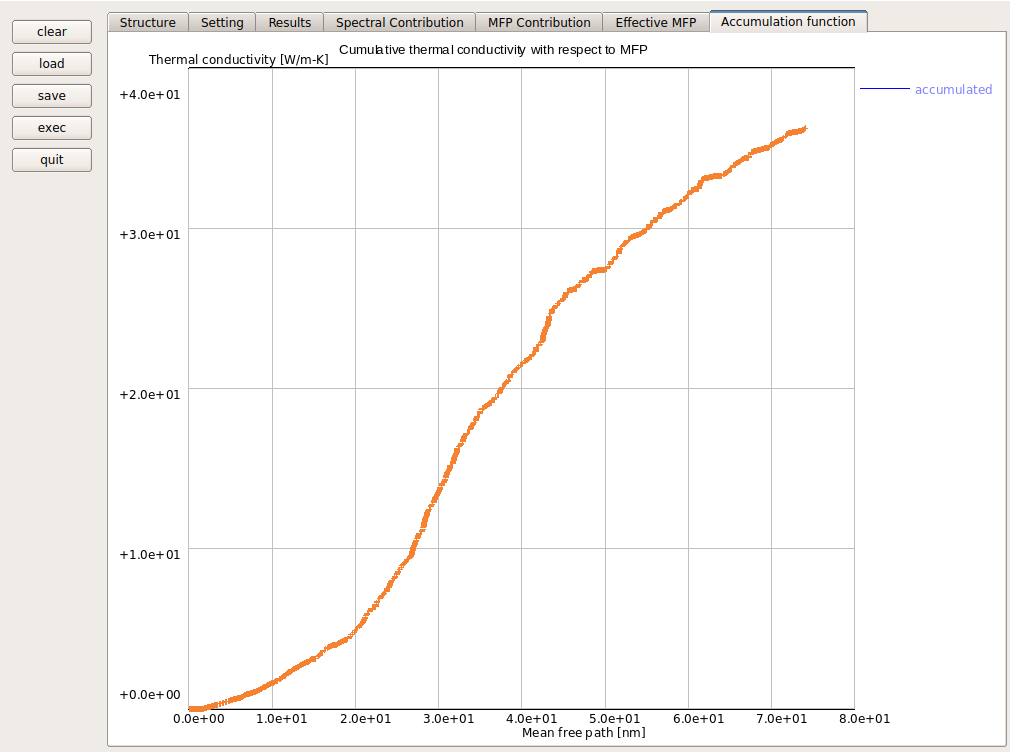

1.8 累積的な関数¶

この図は平均自由行程に関する累積的な熱伝導率を示します。 これはナノ構造の熱特性を特徴づけるもう一つの有用な方法です。 例えば、40nm以下の平均自由行程のフォノンが20 W/mKの熱伝導率に寄与することが分かります。

2. 入力ファイル¶

入力ファイル

## Monte Carlo

# parameters

temp # Temperature

300.000000

## Ray tracing

# parameters

Np # number of incident phonons

1000

# materials

Nm # number of materials

1

material contents

Si

100.000000

# truns functions

Nt

1 1

materials

Si Si mode Value Specular

1.000000 1.000000

# grains

Shape # shape of grains

voronoi

Ng Ngx Ngy Ngz # number of grains

1 1 1 1

## grain No.1

generator

+5.000000 +5.000000 +5.000000

length

+2.500000 +2.500000 +2.500000

material

Si

# facets of grain No.1

Nf # number of facets

6

# facet No.1

Nv # number of vertex

4

vertex 1

+0.000000 +0.000000 +0.000000

vertex 2

+0.000000 +10.000000 +0.000000

vertex 3

+3000.000000 +10.000000 +0.000000

vertex 4

+3000.000000 +0.000000 +0.000000

material_to = Boundary

grain_to = 0

# facet No.2

...

4. 実施例¶

Note

ここに示されたすべての実例がソフトウェアの Example フォルダにあります。

4.1 シリコンナノワイヤ¶

最初の実例はナノワイヤでの熱輸送をシミュレーションします。

ナノワイヤの長さを100nmとし、断面を 20 nm x 20 nm とします。

長さはソフトウェアの Structure タブから容易に変更できます。

ナノワイヤの表面の鏡面性は Setting タブの CellSpecularity の入力欄から変更できます。

ナノ構造の構成材質は Setting タブの material table の入力欄から変更できます。

既定値では構成材質はシリコンです。

入力ファイルのダウンロードは こちら 。

このシミュレーションの結果、ナノワイヤの表面の鏡面性(specularity = 1)の場合に熱伝導率は 36 W/mK となり、 また、表面が拡散的 (specularity = 0)の場合に 13.5 W/mK に減少することが分かります。

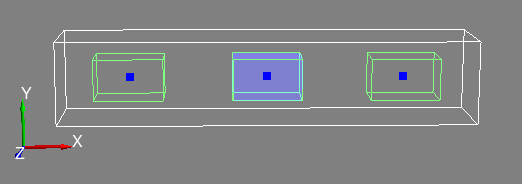

4.2 内部粒界を有するナノワイヤ¶

二番目の実例は一番目の実例に似ていますが、三つの粒界を構造の内部に加えました。

各粒界の 形状, 位置, 大きさ は Structure タブから調整できます。

粒界の各界面でのフォノンの 透過関数 と 鏡面性 のパラメタは

Setting タブの transfunc table から設定できます。

入力ファイルのダウンロードは こちら 。

透過関数と鏡面性の両方を1に設定すると、これは粒界がまったく存在しないことと等価です。 他方、透過関数を0に設定すると粒界は空洞となります。

以下がその結果です。最外側の表面の鏡面性は0としました。

Transmission |

Specularity |

Thermal conductivity [W/mK] |

|---|---|---|

0 |

0 |

8.5 |

0 |

0.5 |

8.7 |

0 |

1 |

9.3 |

0.5 |

0.5 |

11.4 |

1 |

0.5 |

13.0 |

1 |

1 |

13.8 |

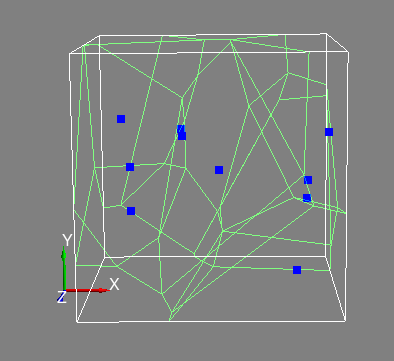

4.3 シリコン多結晶体¶

三番目の実例ではシリコン多結晶体の熱輸送を調べました。

構造の長さは 100nm x 100nm x 100nm であり、10個の粒界を含みます。

入力ファイルのダウンロードは こちら 。

Transmission |

Specularity |

Thermal conductivity [W/mK] |

|---|---|---|

0.5 |

0 |

14.8 |

0.5 |

0.5 |

16.0 |

0.5 |

1 |

17.6 |

1 |

0 |

20.1 |

1 |

0.5 |

22.9 |

1 |

1 |

25.8 |

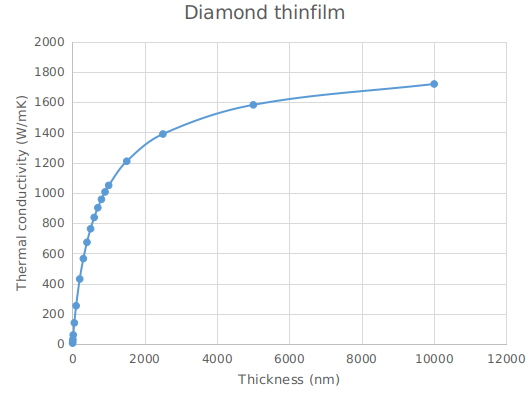

5. ベンチマーク¶

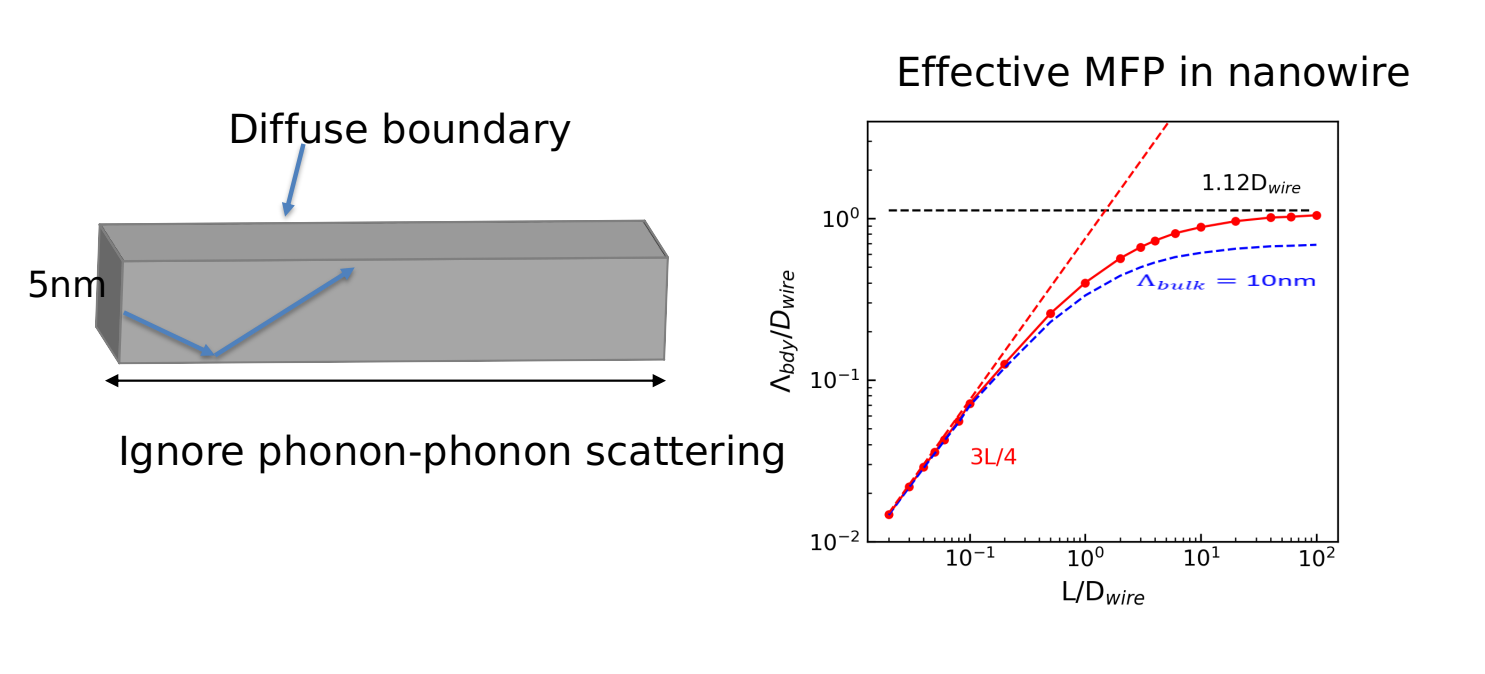

5.1 ナノワイヤの熱伝導率¶

最初に十分に研究され解析解をもつ 正方形のナノワイヤの熱伝導率を調べることでソフトウェアを評価します。 長距離極限では、 \(\Lambda_{bdy} = 1.12D_{wire}\) であり、 他方、短距離極限では平均自由行程はナノワイヤの幅に依らず \(\Lambda_{bdy} = 3L/4\) となることが知られています。

上の図からシミュレーションされた平均自由行程がこれらの二つの極限によく一致することが分かります。 加えて、シミュレーションは解析解の無い中間領域の結果も提供します。

5.2 マティーセン則(Matthiessen’s rule)対 平均自由行程サンプリング¶

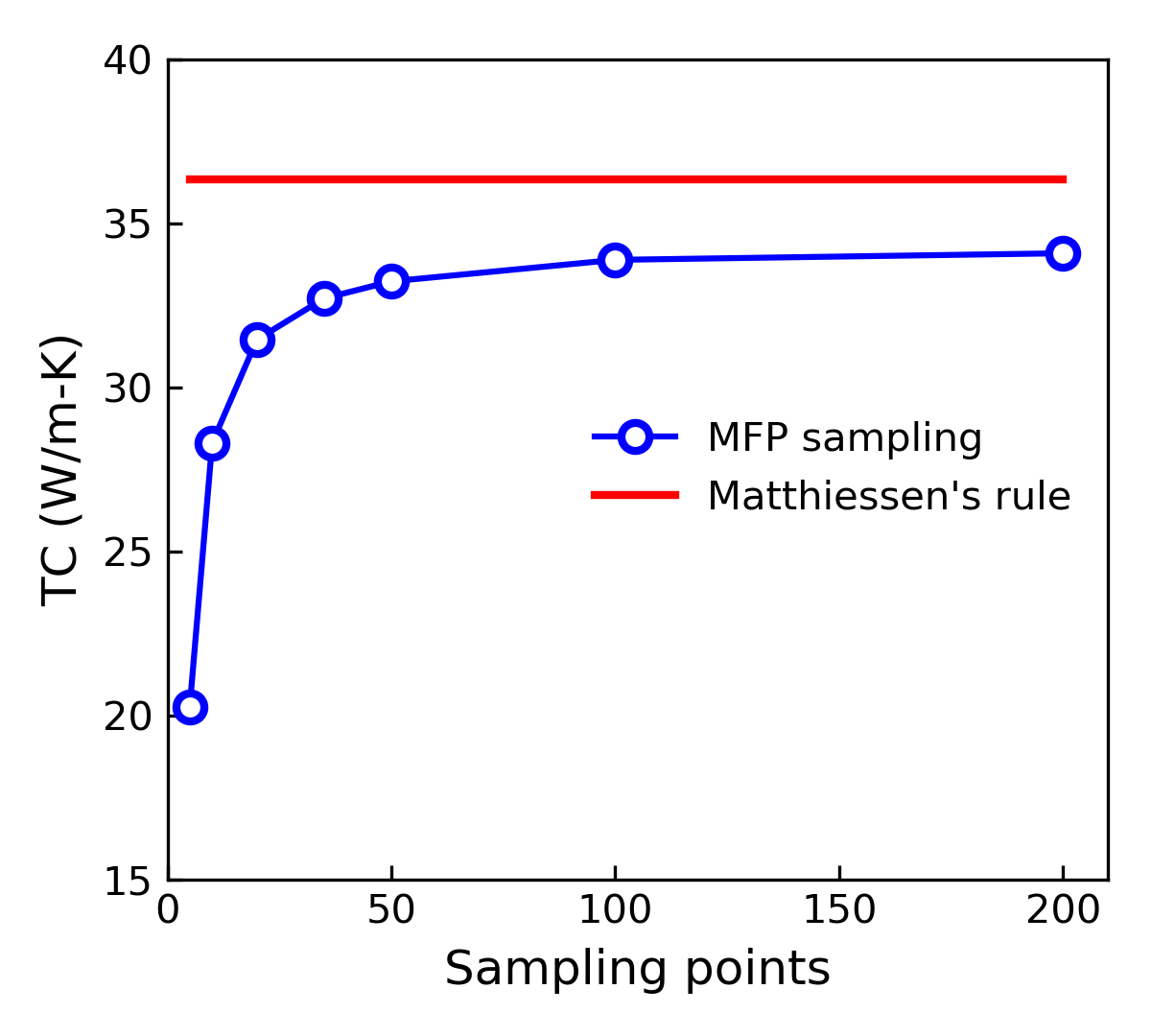

マティーセン則(Matthiessen’s rule)と平均自由行程サンプリング法の比較を下図に示します。

シミュレーションに用いた入力ファイルのダウンロードは こちら 。

平均自由行程サンプリング法では

シミュレーション結果はサンプリング点の数が50以上で収束値に到達することが分かります。

平均自由行程サンプリング法での予測値は

マティーセン則(Matthiessen’s rule)での予測値よりも少し低いです。

差異は約5パーセントです。

さらに、平均自由行程サンプリング法でのシミュレーション時間はサンプリング点の数により

マティーセン則(Matthiessen’s rule)でのシミュレーション時間より約1-2桁大きいです。

それゆえ、シミュレーションに可能な限りマティーセン則(Matthiessen's rule)を使用することが推奨されます.

Note

マティーセン則(Matthiessen’s rule)は異なる散乱チャネルが互いに独立な場合に良い結果となります。 これは薄膜やナノワイヤのような構造の場合です。 しかしながら、ナノ多孔質材質のような他の構造では 多孔質の端での内部散乱は強い方向依存性をもち自由表面での散乱と結合します。 この場合は平均自由行程サンプリング法の方が良い結果となります。